[00110033]基于无线传感网络的连退炉区轴承温度监测系统

联系人:

所在地:

- 服务承诺

- 产权明晰

-

资料保密

对所交付的所有资料进行保密

- 如实描述

技术详细介绍

成果简介:

连退炉是钢铁生产线上的关键设备,连退炉区有多根炉辊和导向辊,每根炉辊/导向辊都有 2 个轴承,分布在连退炉的操作侧和传动侧。连退炉区还有排烟风机、预热风机等几十台风机。整个连退炉区的炉辊轴承、导向辊轴承、风机轴承等都需要进行实时监测。这些轴承的工作状态直接关系到整条生产线的正常运行。轴承的故障可以通过温度的变化表现。因而对轴承的温度状态进行在线监测,可以及时监测轴承的工作状态,科学指导维修,预防重大事故发生。

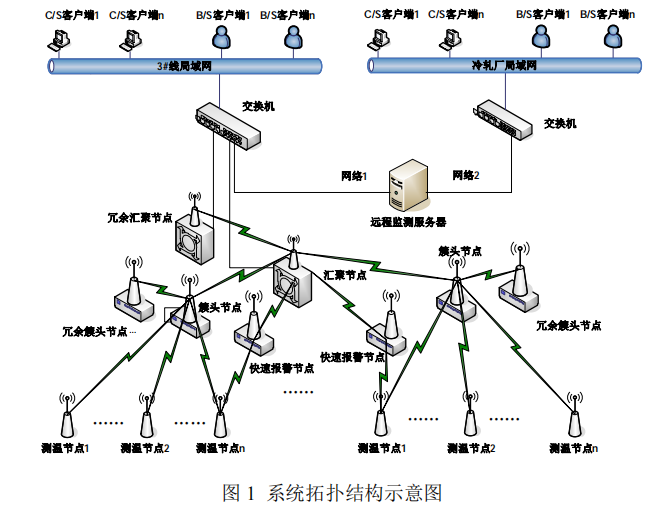

“连退炉区轴承温度监测系统”的拓扑结构示意图如下图 1 所示,本系统所有硬件和软件均为自主设计开发,具有完全自主知识产权。

系统硬件由三部分组成:测温节点、簇头节点、汇聚节点。

测温节点按照系统设定的工作间隔时间,周期性完成轴承等位置温度数据的采集,采集到的数据将发送给簇头节点。测温节点是分簇进行数据传输,每簇设有 2 个簇头节点(冗余备份)、1 个报警节点(冗余备份)。簇头节点完成在常规状态下接收簇内测温节点发来的数据,并将数据发送到汇聚节点。当簇内的测温节点出现报警时,由报警节点负责对相应节点采用特定的通讯信道和

采样频率进行温度监测与数据传输。汇聚节点负责将簇头节点的数据发送至应用程序服务器。

软件包括:前端数据采集程序、数据库服务、分布式应用服务器程序、Web 服务程序、报警服务程序(含手机短信报警功能)等。客户端按照实现的方式和功能分为 C/S客户端和 B/S 客户端两种,主要功能包括:实时监测、实时曲线、统计分析、报警列表、系统管理、程序更新、系统帮助等功能模块。

成熟程度及推广应用情况:

目前处于何种研发阶段:☐研发 ☐小试 ☐中试 ☐小批量生产 ☒产业化;

样机:☒有 ☐无

已投入成本:100 万。

推广应用情况:本系统于 2007 年成功运行在鞍钢冷轧 3#线连退炉区,测点数量为406 个,经过多年运行,系统稳定可靠、数据准确,并于 2014 年在鞍钢冷轧 4#线连退炉区进行推广应用,测点数量为 470 个;于 2019 年在鞍钢冷轧 13#镀锌线连退炉区应用,测点数量为 157 个。本系统不仅可以进行连退炉区的轴承温度监测,2018 年还应用于首钢迁钢一冷轧连退线的电机抱闸的温度监测,测点数量为 84 个,2010 年应用于鞍钢热轧 1700、1750、2050 线的煤气管道测温,测点数量为 20 个。

期望技术转移成交价格(大概金额):面议。

技术优势:

硬件和软件均为定制化开发,具有完全自主知识产权,可以满足客户多样化需求。传感器采用电池供电,无线通讯,具有传输距离远、穿透性强、使用寿命长(2 年以上)、性能稳定、数据真实可靠。

软件具有一定的功能可扩展性,可实现的进一步功能扩展主要包括以下几个方面:

1. 软件架构设计

①可扩展框架编程技术:弹性伸缩、免编译;②组态式定制界面技术:快速配置、灵活;③跨平台应用技术:高兼容性;④动态数据管理技术:高效率、易维护

2. 可扩展的分析方法库

①统一的方法调用接口;②可重构可扩展的方法库;③可远程跨平台调用

3. 通讯技术:有线/无线

①基于 TCP/IP 协议;②可扩展的通讯协议;③智能无线传感器网络

性能指标:

工作电压:3.6V(电池供电)

最大工作电流:200mA

通信距离:800 米(空旷地带)

最大发射功率:20dBm

测量范围:-40~120℃

温度测量精度:±1℃

工作频段:410∽470MHz

防护等级:IP53

市场分析:

钢铁企业为技术转移重点行业,也可以应用有色金属、石油、化工、煤炭等行业。

经济效益分析:

经济社会效益:通过降低设备故障率、减少设备停机时间、提高生产效率和产品质量,年均累计经济效益 1000 万以上。

成果亮点:

1. 成果来源:

成果来源于鞍钢冷轧厂 3#线、4#线、13#镀锌线连退炉区轴承温度远程监测系统、首钢迁钢一冷轧连退线的电机抱闸的温度监测系统、鞍钢热轧 1700、1750、2050 线的煤气管道测温等横向项目等。

2. 技术先进性:属于国内先进,先进技术如下:

①传感器技术的先进性:传感器采用电池供电和无线网络通讯,使用寿命长、传输距离远、安装维护方便。

②远程监测系统的先进性:可扩展框架编程技术,组态式定制界面技术,跨平台应用技术以及动态数据管理技术、统一的方法调用接口、可重构可扩展的方法库、可扩展的通讯协议。